Podzim je obdobím bilancování množství a kvality vyrobených objemných krmiv. Po dokončení polních prací je možné stanovit možnosti krmné základny pro příští rok. Samotná bilance vyrobeného množství krmiv však není vždy přesná a při zařazení nově vyrobených siláží a senáží do krmných dávek BPS může dojít k výrazným změnám velikosti denní dávky.

Vliv složení krmné dávky na provoz BPS

Od počátku výstavby BPS v roce 2006 se postupně změnila skladba dávkovaných krmiv, zejména se snížil majoritní podíl kukuřičné siláže. Pokles je zapříčiněn legislativním omezením pěstování kukuřice a nižší produkcí vlivem ročníkových nevyrovnaností klimatických podmínek. Alternativou ke kukuřičné siláži jsou ostatní objemná krmiva vlastní produkce zemědělských podniků, zejména siláže obilnin, čirok a travní senáže. Vyšší zastoupení výše uvedených krmiv sebou přináší následující nežádoucí efekty:

• Zvýšení denní dávky

• Zhoršení homogenity obsahu fermentoru

• Vyšší potřeba ředění

• Vyšší technologická spotřeba BPS

• Vyšší produkce digestátu

Vláknina, složení a význam

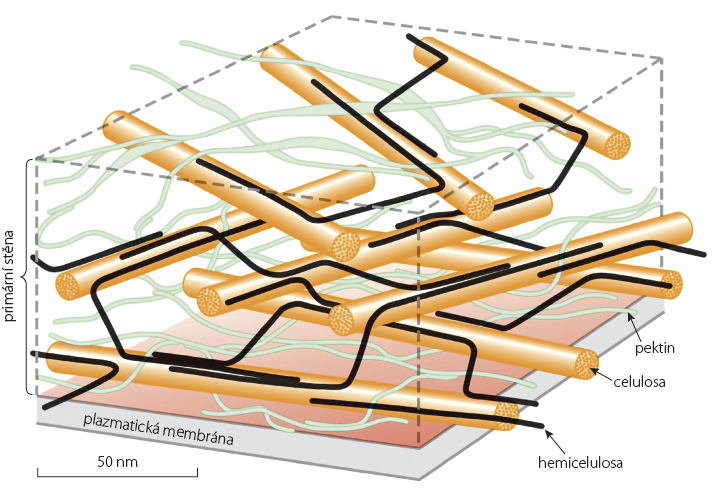

Příčinou výskytu výše uvedených efektů je vyšší obsah vlákniny v alternativních substrátech. Hlavní složky tvořící vlákninu jsou:

• Celulóza

• Hemicelulóza

• Lignin

• Pektin

Složitá struktura vlákniny definuje pomalý rozklad vlákniny v porovnání s ostatními živinami obsaženými v objemných krmivech. Při omezené době zdržení ve fermentoru BPS může proto dojít ke snížení měrné produkce dávkovaných krmiv, jinak řečeno pro dosažení požadovaného výkonu je nutné navýšit jejich denní dávku. Roste rovněž potřeba ředění obsahu fermentoru vlivem jeho sníženého rozkladu a vyššího zatížení míchadel. V konečném důsledku roste celková technologická spotřeba BPS a produkce digestátu.

Zvýšený obsah vlákniny není problém pouze u krmiv alternujících siláž kukuřice. Rovněž u kukuřičné siláže při příliš brzkém nebo pozdním termínu sklizně, kdy je obsah vlákniny vysoký, či dochází k vysokému obsahu celulózy a ligninu, je následné zpracování v BPS problematické. Za této situace klesá stravitelnost snižující měrnou produkci metanu siláže.

Jak si poradit s vlákninou?

Klíčem k úspěšnému využití krmiv se zvýšeným obsahem vlákniny jsou procesní opatření vedoucí k vysoké homogenitě obsahu fermentoru:

• Navýšení teploty fermentačního procesu

• Zvýšení intenzity míchání fermentoru

• Omezení ředění vodou

• Použití hydrolytických enzymů

Navýšením teploty fermentoru se zvýší dynamika hydrolýzy a zkrátí se potřebná doba zdržení této fáze fermentačního procesu. Navýšení teploty je potřeba vždy sladit s technologií BPS, aby nedošlo k jejímu poškození a zhoršení kvality bioplynu.

Ředění vodou ve zvýšené intenzitě není žádoucí, často naopak dochází ke zhoršení homogenity obsahu fermentoru, z důvodu nízké smáčivosti vody. Nezřídka dochází rovněž k ochlazení fermentoru. Narůstá také denní objem produkce digestátu bez přidané tvorby bioplynu – voda není nositel energie!

Princip funkce enzymů

Na hydrolytickém rozkladu krmiv se podílejí enzymy. Svým katalytickým účinkem enzymy urychlují chemické reakce a snižují potřebnou aktivační energii. Výsledkem jejich působení je tedy dokonalejší rozklad dávkovaných krmiv při stejné době zdržení. Enzymy se v systému fermentačního procesu BPS vyskytují přirozeně. Účinek enzymů je dlouhodobý, při účasti v chemické reakci nedochází k jejich spotřebě a vystupují z ní opět aktivní. To umožňuje při dlouhodobém dávkování enzymů snížit jejich prvotní vysokou dávku.

Enzymy jsou charakteristické svým specifickým účinkem na konkrétní substrát. Při aplikacích do fermentorů BPS se proto používají směsi enzymů s různými poměry aktivních složek, zohledňujících rozdílné kvalitativní složení vlákniny jednotlivých krmiv. Pouze cílená aplikace enzymů přináší požadované efekty. Mezi enzymy, které mají největší uplatnění při rozkladu krmiv při produkci bioplynu patří celuláza, xylanáza, pektináza, b-glukanáza.

Při dávkování GPS siláží do BPS dochází velmi často k výskytu problému s homogenitou obsahu fermentoru. Příčinou je zvýšený obsah pektinu v rostlinných pletivech obilovin. Pektin je v potravinářském průmyslu používán jako želírující látka a stejně se chová i ve fermentoru. Spolu s vyšší sušinou GPS siláží s horší smáčivosti, tvoří na hladině fermentátu vrstvy a krusty. Zde je vedle snížení dávky GPS jediným řešením aplikace enzymů obsahujících pektinázu pro rozklad gel tvořícího pektinu.

Hlavním efektem aplikace enzymů je možnost dávkování objemných krmiv do BPS, u kterých by bez použití enzymů docházelo k výše uvedeným nežádoucím efektům, případně by musela být snížena denní dávka s poklesem produkce bioplynu.

Hlavní přínosy aplikace enzymů

Při finančních kalkulacích ekonomické rentability aplikace enzymů jsou argumenty pro jejich použití zejména tyto:

• Snížení vlastní spotřeby

• Eliminace poruch čerpacího a míchacího systému – snížení zatížení motoru míchadel a čerpadel

• Snížení produkce digestátu vlivem nižší potřeby ředění

• Odstranění rozkolísanosti produkce bioplynu

• Zvýšení měrné produkce metanu krmiv

• Možnost dávkovat vlastní objemná krmiva v požadovaném množství

Vedle ekonomických a procesních pozitiv vysoká enzymatická aktivita rovněž zásadně snižuje viskozitu fermentátu, což podporuje jeho homogenitu. Optimální viskozita snižuje vznik plovoucích a nerozmíchaných vrstev ve fermentoru, fermentát má vyšší schopnost udržet homogenní zastoupení pevných částic ve vertikálním profilu fermentoru. Při skladování digestátu se následně zlepšuje jeho manipulace při čerpání, nedochází k ucpávání trysek a hadic polních aplikátorů digestátu. Navýšení produkce metanu je výrazné zejména u BPS s krátkou dobou zdržení, kdy není přirozený hydrolytický rozklad dostatečný a digestát obsahuje vysoký podíl organické složky celkové sušiny.

Přínosy aplikace hydrolytických enzymů jsou širokospektrální a zefektivňují celkový provoz a ekonomiku BPS a to nejen při dávkování vysokého podílu objemných krmiv s vysokým podílem hůře rozložitelných složek vlákniny.

Autor článku

Ing. Martin Haitl, Ph.D.

Produktový manažer - bioplynové stanice