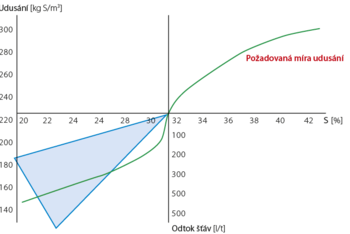

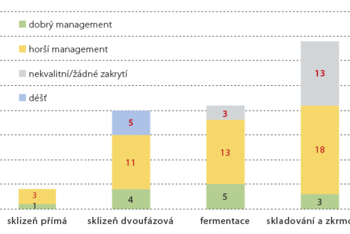

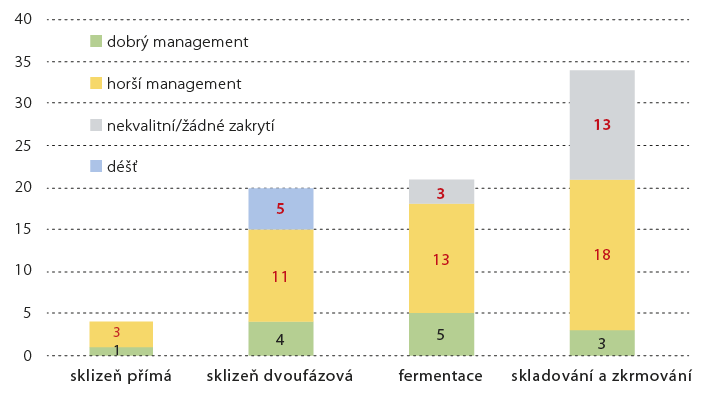

Způsobů a možností, jak rozdělit jednotlivé technologické kroky při silážování, je mnoho, proto pro účely tohoto článku použijeme dělení na: polní fázi (příprava na sklizeň a samotná sklizeň), fázi fermentační (primární fermentace) a období skladování a zkrmování (s důrazem na stabilitu a ztráty spojené se sekundárními procesy). Během jednotlivých výrobních kroků dochází zejména ke ztrátám sušiny, energie, ale i stravitelnosti, a to v přímé závislosti právě na zvládnutí jednotlivých fází. Graf č. 1 ukazuje hladiny ztrát v jednotlivých momentech výroby objemných krmiv, a to v závislosti na kvalitě výrobních postupů (managementu výroby). Ačkoliv některé ztráty jsou nevyhnutelné, dodržením správné výrobní praxe je možné ty celkové významně omezit, a zajistit tak kvalitní a dlouhodobě stabilní krmivo pro chovaná zvířata.

Polní fáze

Této části jsou věnovány první dva sloupečky grafu č. 1, kde je odlišeno, zda se jedná o sklizeň přímou (např. při silážování kukuřice), anebo o sklizeň dvoufázovou, kde je potřeba nechat plodiny zavadat pro dosažení optimální sušiny (většina bílkovinných pícnin). V této souvislosti je potřeba zmínit zejména intenzitu a rychlost zavadání. Čím rychleji se povede dosáhnout optimální sklizňové sušiny, tedy čím rychleji zvládneme přechod od „stojící rostliny“ po zakrytí kvalitně udusané řezanky v silážním žlabu, tím více zachované energie, sušiny, stravitelnosti a také kvalitnější fermentaci můžeme očekávat. Rozhození silážované hmoty na široko (dle množství hmoty), správná minimální výška strniště (vzduch má možnost cirkulovat pod posečenou hmotou), spolu s vhodně zvoleným kondicionérem (prstový vs. válcový), výrazně zkracují období zavadání. Také samotný sběr zavadlé hmoty může výrazně ovlivnit celkové ztráty. Nešetrná manipulace vede k odrolu lístků, tedy k nežádoucí ztrátě nutričně nejcennějších částí rostliny. V neposlední řadě také musíme zmínit hygienu sklizně. Dlouhé zavadání spolu s případným velmi nízkým strništěm (<8 cm) výrazně zvyšuje riziko nežádoucí bakteriální kontaminace (enterobakterie, klostridie), navyšuje obsah popelovin, a tím zvyšuje rizika spojená s kvalitou samotné fermentace. Jak je patrné na grafu č. 1, výborné zvládnutí této části sklizně znamená ztrátu sušiny maximálně 4 %, ale v případě, že je některý z kroků porušený anebo nekvalitně provedený, můžeme počítat i se ztrátami překračujícími hranici 15 %. Pokud se nepovede vlastní sklizeň správně načasovat, pak případný déšť znamená další nárůst ztrát až o 5 %. Z uvedeného je zřejmé, že rozdíl mezi dobrým managementem sklizně, tak jak je uvedeno v grafu č. 1, a špatným managementem, může znamenat velký rozdíl v množství zachované sušiny.

Fermentační fáze

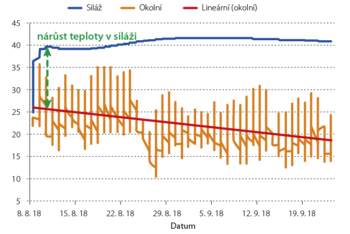

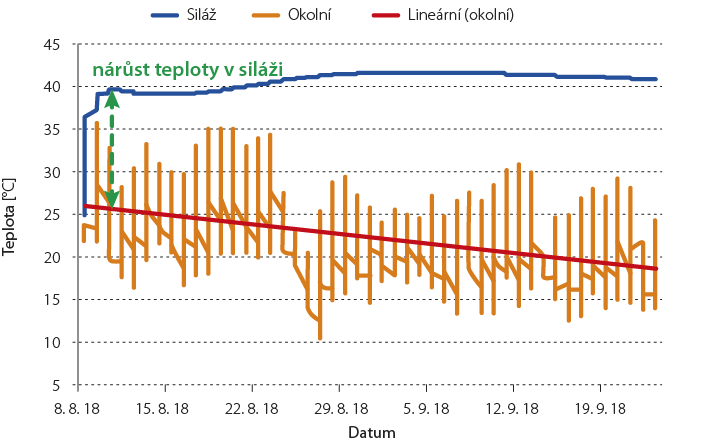

K navození aktivní primární fermentace je potřebné zajistit adekvátní anaerobní prostředí konzervovaného materiálu. Toho stavu docílíme jednak rovnoměrným rozložením hmoty a následným důkladným udusáním, ale také pomocí přirozeně probíhajících biologicko-chemických jevů, při kterých se spotřebovává zbytkový kyslík za vzniku CO2 (tzv. dodýchání rostlin), tepla a vody. Tyto procesy mají za následek nárůst teploty v silážované hmotě, a to v průměru o 10 až 12 °C oproti původní sklizňové teplotě (viz graf č. 2). Tento ne vždy zohledňovaný faktor, vede v současných podmínkách, při použití některých inokulantů, které neupřednostňují výběr termostabilních bakteriálních kmenů, k problémům a neřízené primární fermentaci. Není-li silážní přípravek vybaven bakteriemi, které zvládají tento teplotní nárůst, fermentace pak z větší části probíhá jen pomocí divokých kmenů epifytní mikroflóry, což je pochopitelně doprovázeno velkými ztrátami zejména sušiny, metabolizovatelné energie (ME) a stravitelnosti. Takto neefektivní fermentace je doprovázena mimo jiné dalším nárůstem teploty, což má za následek mimo navýšení přímých ztrát i další negativní jevy. Dlouhodobé působení teplot nad 40 °C může vést k poškození bílkovin (denaturaci), což snižuje dostupnost aminokyselin při zkrmování, k sníženému příjmu takových siláží s propadem stravitelnosti takto poškozeného krmiva. Vysoké teploty také mohou podpořit proces proteolýzy, při kterém dochází k rozkladu rostlinných bílkovin na aminokyseliny, peptidy a amoniak. I zde platí jednoduché pravidlo, že čím rychleji se nám povede vytvořit optimální podmínky (anaerobní prostředí), nezbytné pro nastartování řízené fermentace, tím menší a krátkodobější nárůst teploty přes kritické meze bude, což omezí vyjmenované negativní jevy.

Ztráty spojené s fermentací jsou primárně spojené s produkcí oxidu uhličitého a obvykle se pohybují mezi 2 až 4 %. Další fermentační ztráty závisí na dominujících mikrobiálních druzích. V závislosti na obsahu sušiny v době silážování, rychlosti vybírání hotové siláže a celkové péči o siláž jako takovou, je vhodné ošetřit sklizenou píci buď homofermentativním nebo heterofermentativním silážním inokulantem za účelem dosažení maximální efektivity.

Homofermentativní přípravky, jako je například MAGNIVA Classic a MAGNIVA Classic+ by Sil-All, zajišťují rychlý pokles pH (fermentaci) s cílem zachování maximálního množství sušiny, ME, vysoké stravitelnosti a obsahu bílkovin v silážované píci, kdy tyto konkrétní produkty také podporují stravitelnost silážované píce pomocí v nich obsažených enzymů. Čím rychleji tedy klesá pH silážované píce, tím dříve jsou inhibovány případné nežádoucí enterobakterie, a to vše při zachování vyššího mléčného potenciálu hotové siláže. Jediným koncovým produktem homofermentativního kvašení je kyselina mléčná, která, ačkoliv je vynikající pro rychlé snižování pH, nemá žádný příznivý vliv na stabilitu siláže při vybírání (za jak dlouho se siláž začne zahřívat, když je vystavena vzduchu). Pokud vybírání siláže není dostatečně rychlé, a to s ohledem na šířku silážního žlabu, může docházet k jejímu nežádoucímu zahřívání.

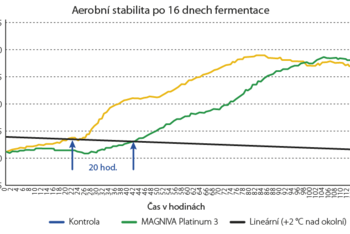

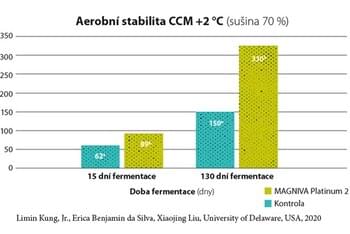

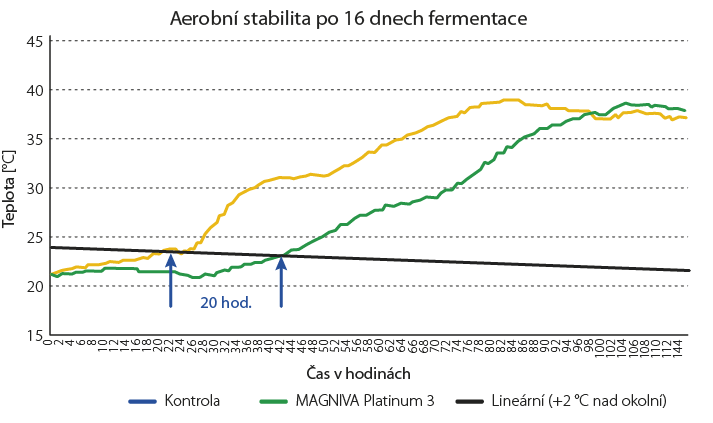

Heterofermentativní přípravky vytvářejí více konečných produktů, včetně kyseliny octové, která inhibuje kvasinky a plísně (jež běžně způsobují aerobní nestabilitu), a prodlužují dobu do zahřívání siláže vystavené vzduchu (graf č. 3). Produkce kyseliny octové stojí ovšem určité drobné ztráty sušiny, stravitelnosti a ME, ale v případě produktů řady MAGNIVA Platinum, je tento nedostatek významně kompenzován patentovaným řešením v podobě použití unikátní kombinace bakteriálních kmenů Lactobacillus hilgardii CNCM I-4785 a Lactobacillus buchneri NCIMB 40788. Synergický účinek těchto dvou kmenů vyvolává rychlý pokles pH a zároveň i rychlý nástup aerobní stability, a to v porovnání s jinými standardními heterofermentativními inokulanty.

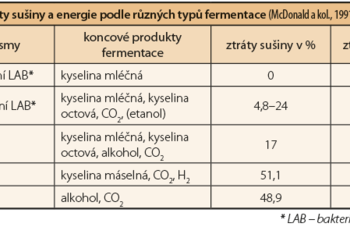

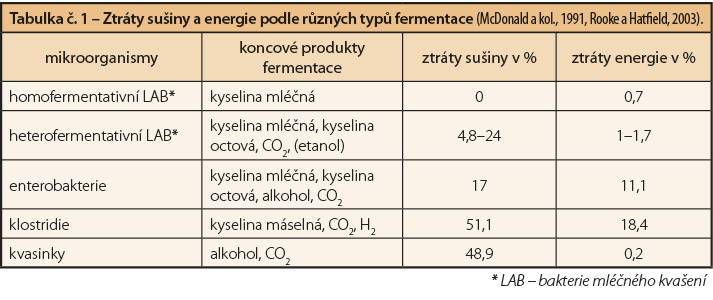

Pokud převládnou v silážované hmotě jiné mikroorganismy než bakterie mléčného kvašení (LAB), pak ztráty sušiny jsou obecně velmi vysoké což je dokumentováno v tabulce č. 1.

Enterobakterie využívají jako zdroj energie sacharidy a fermentují je především na kyselinu octovou, CO2, ale také alkohol. Tato fermentace je významně energeticky náročnější v porovnání s bakteriemi mléčného kvašení a je doprovázena také významnými ztrátami sušiny. Enterobakterie jsou eliminovány anaerobním prostředím (potřebují kyslík) a jsou významně inhibovány při poklesu pH k hodnotě 4,5. Jako účinná ochrana proti nežádoucímu rozvoji mikroorganismů rodu Enterobacter se proto doporučuje rychlé vytěsnění vzduchu ze silážované hmoty a následný pokles pH za pomoci řízené fermentace.

Klostridie jsou skupinou mikroorganismů, které jsou klasifikovány jako obligátně anaerobní (kyslík je pro ně toxický a v přítomnosti kyslíku nemohou růst). Existují dvě hlavní skupiny klostridií: sacharolytické a proteolytické. Na tomto místě uveďme, že proteolytické klostridie mohou růst dokonce i v řezance s nízkým obsahem sacharidů, kdy postupně v tomto materiálu při splnění dalších parametrů začnou dominovat.

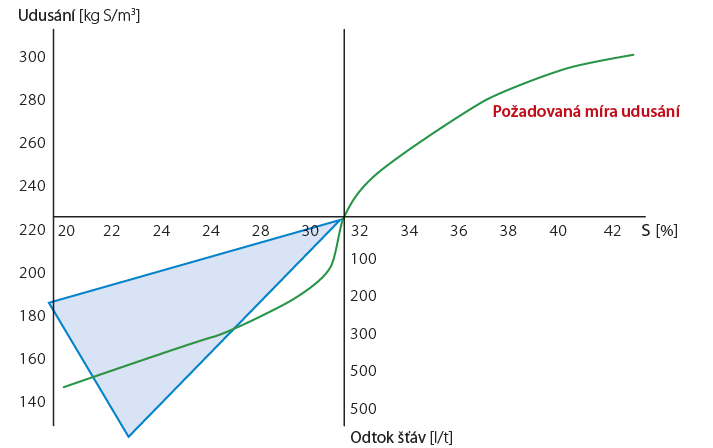

Růst klostridií v siláži je inhibován především podmínkami plynného prostředí a pH. Často se uvádí, že k eliminaci růstu klostridií postačí nárůst sušiny sklízené hmoty. Skutečnost je taková, že pokud vlivem uvolnění silážních šťáv (viz graf č. 4) dojde k vyplnění pórovitého prostoru mezi částicemi siláže, vytvoří se zde ideální podmínky pro růst klostridií. Pokud jsou v silážovaném materiálu přítomné spory klostridií a dochází k tvorbě silážních šťáv, pak se v konečném důsledku jedná o závod mezi rychlostí poklesu pH na inhibiční hladinu (pH 4,4) a množstvím produkovaných šťáv. Jestliže pH silážovaného materiálu dostatečně rychle klesá, jsou klostridie omezeny, ale pokud se pórovitý prostor zaplní šťávami ještě před poklesem pH, klostridie okamžitě ovlivní fermentaci.

Při vyšší sušině, kdy nedochází k nadměrné produkci silážních šťáv, nemá přítomnost klostridií významný vliv na kvalitu fermentace siláže. Naopak, silážování při nízkých sušinách <30 % vede k nadměrné/zvýšené produkci silážních šťáv, čímž se dramaticky zvyšuje pravděpodobnost vzniku kyseliny máselné jakožto produktu působení klostridií. Aby se zabránilo riziku rozvoje klostridiové infekce v siláži, je potřeba v prvé řadě vždy zvýšit sušinu sklízené hmoty, případně prodloužit délku řezanky. Současně také nikdy nepoužíváme k udusání hmoty vagónová kola, pokud je sušina sklízené hmoty nižší než 30 %.

Kvasinky patří podobně jako enterobakterie do skupiny aerobních organismů, ale zvládají růst i při velmi nízkých koncentracích kyslíku. Jsou také velmi odolné k nízkému pH a jsou schopny tolerovat pH až 3,2. Jedná se o hlavní původce aerobní nestability v silážích, které produkují především etanol a CO2, což je doprovázeno sekundárním zahříváním siláží a spojeno s obrovskými ztrátami na sušině. Množství a rozvoj kvasinek v silážích lze redukovat kyselinou octovou a propionovou, a tím významně zvýšit její aerobní stabilitu. Samotná kyselina mléčná nemá na omezení kvasinek žádný vliv, a proto nelze u siláží se zvýšeným rizikem k rozvoji kvasinek doporučit čistě homofermentativní inokulant. Naopak správnou volbou k omezení těchto ztrát jsou přípravky z řady MAGNIVA Platinum (L. hilgardii + L. buchneri) nebo MAGNIVA Silver+, který obsahuje speciální kmen Propionibacterium acidipropionici, který navyšuje ve finální siláži obsah kyseliny propionové.

Fáze skladování a zkrmování

Důkladné zakrytí a utěsnění silážního žlabu je základní podmínkou pro možnost dlouhodobého skladování a zamezení degradace siláží. Používaný systém zakrývání musí zabránit prostupování kyslíku do silážované hmoty a také zajistit mechanickou ochranu proti povětrnostním podmínkám (déšť, sníh), a to po celou dobu jejího skladování (důkladné zatížení i případná ochrana např. proti poškození divokou zvěří nebo ptáky).

Jestliže se do skladované siláže z jakéhokoliv důvodu dostává vzduch, pak aerobní organismy mají opětovně šanci začít růst. Některé z nich jsou schopné využívat jako zdroj energie i již vytvořenou kyselinu mléčnou (klostridie, kvasinky), což vede ke zvýšení pH, ztrátě stability, zvyšování teploty siláže a ztrátám sušiny i energie. Nárůst teploty skladované siláže o +8,3 °C představuje ztrátu energie 26 MJ (6,21 Mcal) v jedné tuně hmoty, což snižuje její produkční potenciál o 4 kg mléka/ t siláže (Hoffman a Combs, 2009). Tyto enormní ztráty významně ovlivňují ekonomiku podniku a takto poškozená siláž má devastující vliv na zdravotní stav chovaných krav. Je proto velmi důležité věnovat systému zakrývání patřičnou pozornost.

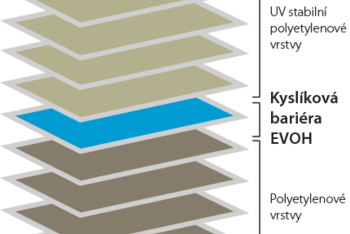

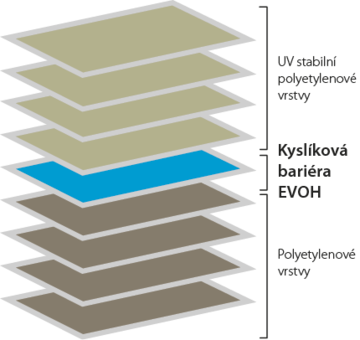

Počátkem 50. let minulého století byl zaváděn systém zakrývání siláží pomocí plastových fólií. Jako výchozí materiál byl zvolen polyetylén (PE). Systém byl postupně zdokonalován a rozšiřován až do v současnosti nejpoužívanější kombinace, která se skládá z podkladové mikrotenové fólie a horní krycí plachty. S nárůstem požadavku na zvýšenou ochranu skladované siláže a udržení jejího produkčního potenciálu jsou v posledních letech zaváděny plachty nové generace, tzv. bariérové, které zásadně omezují množství prostupujícího vzduchu především do vrchních vrstev siláží. Souběžně je také posílena odolnost těchto materiálů proti UV záření.

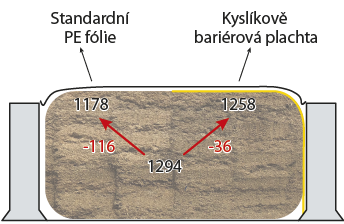

Pokusy zaměřené na porovnání produk-ční účinnosti siláže skladované pod běžnou PE fólií a bariérovou plachtou vykazují rozdíl produkčního potenciálu na úrovni až 80 litrů mléka z jedné tuny siláže.

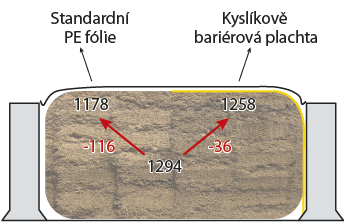

Zatímco v případě použití běžné PE plachty je rozdíl mezi produkčním poten-ciálem ve středu žlabu (nejúčinněji chráněná vrstva) a horní vrstvou 10 %, v případě použití bariérové plachty se povedlo tuto ztrátu zredukovat na 3 % (obrázek č. 1).

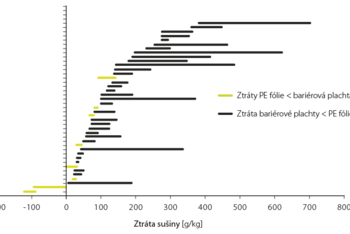

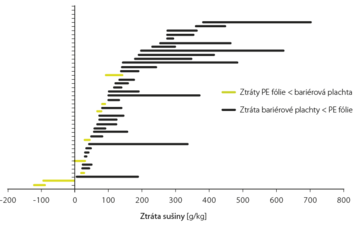

Výsledky další studie zaměřené na porovnání ztrát sušiny v horních vrstvách 41 hodnocených siláží jsou zobrazeny v grafu č. 5. Černé čáry (intervaly) v grafu znázorňují nižší ztráty sušiny při použití kyslíkově bariérové plachty, a to ve srovnání s PE fólií. Délka jednotlivých čar (interval) pak vyznačuje ztrátu sušiny v konkrétním pokusu.

Například v případě prvního pokusu (čára úplně nahoře) dosahovaly ztráty sušiny v případě bariérové fólie úrovně 370 g/kg hmoty, zatímco téměř dvojnásobných ztrát v sušině (700 g/kg hmoty) bylo dosaženo v případě použití PE fólie. Autoři studie učinili závěry, že pro důsledné omezení ztrát sušiny je nutné omezit prostupnost kyslíku skrz silážní plachty pod hodnotu 100 cm3, tj. <0,1 l/m2/24 hod. Jednoduchým vodítkem při výběru kvalitní plachty je skutečnost, že uvedená plachta obsahuje vrstvu EVOH, která zabezpečuje maximální omezení propustnosti kyslíku do siláží. Mezi technologicky nejvyspělejší plachty patří produkty řady SealPlus (obrázek č. 2), které dokážou omezit propustnost kyslíku až na hladinu 0,04 l/m2/24 hodin v provozních pokusech a na hladinu 0,005 l/m2/24 hod. v laboratorních podmínkách.

V tuzemských chovech, kde byly k zakrytí siláží použity námi dodávané plachty SealPlus, bylo dosahováno výrazně lepších živinových ukazatelů siláží a výrazně nižších ztrát spojených se znehodnocením horních vrstev siláží, což bylo u mnoha z nich jednoznačně pozorovatelné i pouhým okem.

S odkazem na graf č. 1 je potřeba si uvědomit, že kvalitní varianta a způsob zakrytí silážního prostoru ušetří až 13 % celkových ztrát, což je hodnota velmi významná (nutriční a ekonomické hledisko produkce krmiv).

Posledním bodem, který hraje důležitou úlohu v omezení celkových ztrát, je způsob otevírání a vybírání siláží. Obecně lze doporučit, aby množství odkrytého materiálu bylo co nejmenší. Plachtu odkrývejte tak, aby exponovaný materiál byl zkrmen ideálně za 1 až 2 dny. Nejšetrnějším způsobem vybírání je pak frézování, kdy nedochází k žádnému pohybu v silážní stěně a nedochází ani k nežádoucímu prostupu vzduchu do hlubších vrstev siláže. Ale i při vybírání pomocí vykusovače lze dosáhnout téměř dokonalé roviny (obrázek č. 3), a omezit tak ztráty na minimum.

Závěr

V rozsahu jednoho článku není pochopitelně možné pokrýt veškerá riziková místa v technologii výroby objemných krmiv. Nicméně pevně věřím, že zde naleznete ta nejvýznamnější, která mohou při správném zvládnutí prokazatelně ovlivnit kvalitu vyráběných krmiv a tím i výslednou ekonomiku výroby mléka. Závěrem mi dovolte, abych vám popřál mnoho zdraví a také úspěchů při výrobě letošních siláží. A nezapomeňte, že celý tým specialistů na výživu skotu je vám v tomto snažení připraven podat pomocnou ruku, ať již v podobě určení ideální doby sklizně, kontroly technologických kroků, tak i následného zhodnocení. Těšíme se na spolupráci s vámi.